В катедрата в продължение на 20 години под ръководството на проф. П. Ненов са създавани и усъвършенствани програмни системи за проектиране и оптимизиране на зъбни предавки, развивани в тясна връзка с нуждите на реалното производство. Това е една от основните причини за широкото им използване в различни предприятия, развойни и проектантски звена, в системата на висшето образование. Системите са доказали не само своята надеждна работа, но и значителния си принос за повишаване качеството на проектираните изделия: олекотяване, повишаване на товароносимостта и др. още на ниво проектиране. Пример за това е продължителното им използване в практиката като проектиране на фамилии цилиндрични редуктори и двигател-редуктори с общо предназначение за МЗ „Модул" гр. Бяла, проектиране на фамилии двигател-редуктори за химическото машиностроене и хранително-вкусовата промишленост за гр. Хасково и гр. Девня, проектиране на редуктори за тежкото машиностроене за заводите в гр. Русе, ТЕЦ – Русе, проектиране на редуктори в Машиностроителния завод „Дечко Колев" – гр. Стара Загора и др. Софтуерът е внедрен не само у нас, но и извън страната (Франция, Куба, Беларус, Турция).

Решавани задачи на ниво геометрия на зъбни предавки

- При известни начални геометрични параметри (aw, m, Z1 , Z2 , х1 , х2 (се определя програмно), β, bw) се определят основните параметри за качеството на зацепване (отсъствие на подрязване, заостряне и интерференция на зъбите, коефициент на припокриване). Изчисляват се всички геометрични параметри и се избират контролните параметри на зацепването и на зъбните колела.

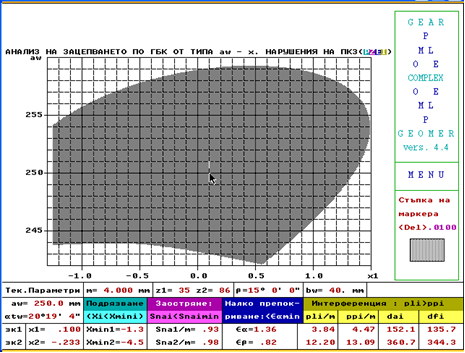

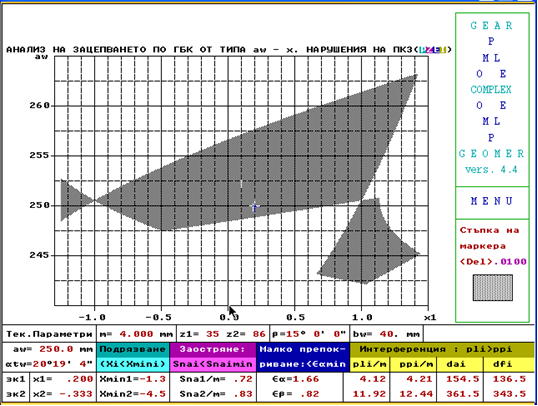

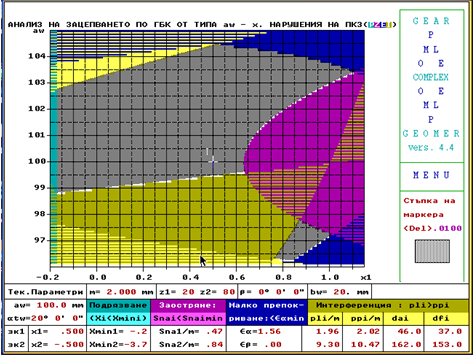

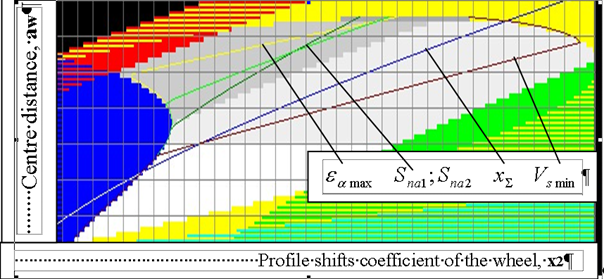

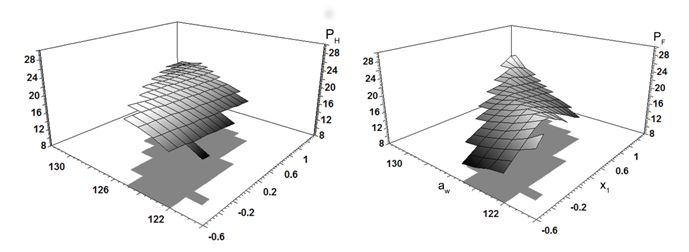

- При известни m, Z1 , Z2 , β, параметри на режещия инструмент, автоматизирано се построяват геометрични блокиращи контури (ГБК) от вида „х – aw".

По традиция тези контури се строят в координатна система х1 - х2 , в която отделят областта на допустимите „блокиращите" стойности на коефициентите на изместване на изходния контур х1 , х2 от тази на недопустимите им комбинации. Нашият опит при решаването на реални проблеми на зъбни предавки показа, че в много случаи е по-целесъобразно ГБК да се формират в координатна система с обсциса – коефициентът на изместване на задвижващото (задвижвано) зъбно колело и ордината – междуосовото разстояние aw на предавката. По този начин връзката между х и aw се представя в явен вид и улеснява търсенето на оптимална геометрия.

Много често се дефинират няколко области на решения. Конструкторът може да се насочи към решения с по-малко междуосово разстояние (олекотяване, малки габарити и др.), т.е. към случаи, които той при ръчно пресмятане дори не подозира, че съществуват.

- Построяване на ГБК с частичен или пълен анализ по граничните области. Известно е, че в по-сложните случаи при проектиране се търсят компромисни решения. Възможно е в хода на търсенето на предавки с подходящи за случая параметри конструкторът да бъде "изкушаван" да приеме проектни стойности от областта на допустимите решения близки до граничните. Предлаганата информация подпомага преценката му за поемания риск, произтичащ от евентуални технологични грешки при нарязването на зъбните колела, изпълнението на корпусите, валовете и др.

ГБК при вътрешно зацепване

- При известни aw, m, β, предавателно число U допустима грешка ΔU, се формира масив от възможни, отговарящи на условията за качеството на зацепване, варианти на зъбни предавки. Намерените варианти на предавките се съпровождат с данни за сумарния коефициент на изместване, ъгъла назацепване, допустимия интервал за вариране с коефициента на изместване х1, максималната стойност на коефициента на припокриване, възможно минималната стойност на върховия диаметър и максималнатастойност на петовия диаметър на зъбните колела. Такъв вид информация в много случаи може да се окаже изключително полезна, например, когато конструкторът предпочита да осигури осов монтаж чрез подаване на вал-зъбно колело през отворите на лагерите, когато се опитва да вгради в сателитните зъбни колела на планетни редуктори търкалящи лагери с възможно най-големи външни диаметри, да прецени може ли да използва налична заготовка от прокат и др.

Решавани задачи на ниво товароносимост

- Извършва се якостна проверка на товароносимостта на предавка със зададена геометрия и изисквания към параметрите за качеството на зацепване при известни условия за експлоатация, избрани материали и добра информация за условията на производство (предимно на теормообработването и на механичната обработка).

-

Оптимизиране геометричните параметри на зъбната предавка още на ниво проектиране чрез вариране с коефициентите на изместване на изходния контур х, броя на зъбите z1 , z2 и модула m при целева функция максимален изходящ момент на единица маса.

Товароносимостта на зъбната предавка може да бъде оценена чрез предаваните въртящи моменти или чрез мощността Р на предавката при зададената честота на въртене n. Натрупаният опит показа, че при многостъпалните редуктори проблемите са по-ясни, ако товароносимостта се изразява с мощността Р, която отделното стъпало би могло да предава. Причината е, че въртящите моменти се различават съществено поради разликата в честотите на въртене на зъбните колела. Ето защо в разработения софтуер се търси предавка с максимална мощност Р при зададена стойност на n.

Р = min [ Рн1, PF1 , Рн2 , PF2 ], където

Рн1, Рн2 – допустимата предавана мощност от условието контактна якост

PF1, PF2 – допустимата предавана мощност от условието якост на огъване

Предлаганият софтуер съдържа множество допълнителни възможности като оптимално разпределяне на общото предавателно число между отделните стъпала, възможност за търсене на общи области на ГБК при свързани предавки,якостно оптимизиране на базата на стандарт ISO 6336 и др. При проявен интерес те биха могли да се демонстрират и разясняват по-подробно.

За контакти:

Проф. д-р П. Ненов – pnenov@gmail.com GSM – (+359) 887 336 693

Доц. д-р Е. Ангелова – ang@uni-ruse.bg GSM – (+359) 886 337 299